Em ambientes de produção industrial a manutenção é essencial para garantir a eficiência de produção, uma vez que a ocorrência de perturbações inesperadas conduz a perdas na produtividade e oportunidades de negócio, pontos essenciais para alcançar competitividade. Tradicionalmente, estas estratégias de manutenção não consideram o elevado volume de dados gerados na planta fabril, assim como as tecnologias TIC emergentes, por exemplo, Internet das Coisas, Big Data, análise avançada de dados, computação em nuvem e realidade aumentada.

O projeto Maintenance 4.0 pretende contribuir para o desenvolvimento de uma nova abordagem de manutenção inteligente e preditiva, que inclua atividades de I&D focando-se na prova de conceito experimental de novas aplicações baseadas em tecnologias TIC emergentes, desenvolvendo um protótipo a ser testado em ambientes laboratoriais e industriais.

O projeto introduzirá mecanismos inteligentes e preditivos para apoiar a manutenção industrial, minimizando os efeitos e o impacto de falhas inesperadas no sistema de produção e, consequentemente, aumentando a competitividade das empresas, especialmente as PME (Pequenas e Médias Empresas) onde a volatilidade é maior.

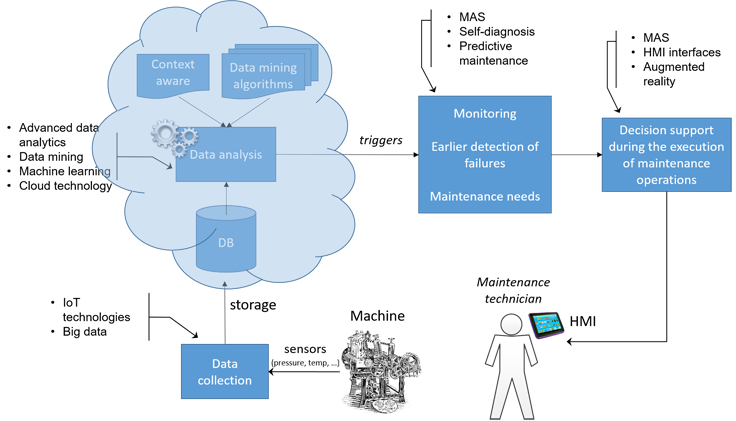

A ideia do projeto Maintenance 4.0, representada na figura abaixo, compreende a coleção de dados usando tecnologias de Big Data e Internet das Coisas, análise avançada de dados recorrendo a tecnologias de mineração de dados, aprendizagem de máquinas e nuvem, e deteção precoce de falhas e sistema de apoio à decisão implementados através de algoritmos de manutenção preditiva e realidade aumentada, respetivamente. Todas estas tecnologias irão interagir com o operador através de uma Interface Homem-Máquina (HMI).

Resumindo, o projeto Maintenance 4.0 pretende desenvolver uma solução integrada e inteligente para suportar a manutenção industrial, alinhada com os princípios da Industria 4.0, que:

• Considere análise avançada de dados colecionados na planta fabril para monitorizar e detetar precocemente a ocorrência de distúrbios na planta fabril e, consequentemente, a necessidade de implementar intervenções de manutenção.

• Suporte ao técnico de manutenção durante as intervenções de manutenção, fornecendo um guia inteligente de suporte à decisão articulado pelo uso de tecnologias de interação Homem-Máquina.

Esta abordagem contribuirá para a redução do tempo de paragens não planeadas e para a otimização de intervenções de manutenção, e será testada na Catraport, uma unidade industrial de estampagem de metal.

Os objetivos científicos do projeto Maintenance 4.0 encontram-se estabelecidos de forma a permitir o desenvolvimento de um sistema funcional de apoio à decisão que assista o operador na realização das tarefas de manutenção e na implementação de manutenção preditiva na planta fabril. Este sistema integra diferentes tecnologias, tal como coleção de dados distribuída, análise avançada de dados e apoio à decisão interativo e inteligente. Estas tecnologias serão integradas num sistema que será, posteriormente, implementado e validado no caso de estudo industrial.

Coleção de dados distribuída

Atualmente, uma grande quantidade de dados valiosos é gerada na planta fabril e normalmente não são colecionados ou são simplesmente ignorados. De formar a colecionar todos os dados é obrigatório possuir sistemas capazes de colecionar a informação existente nas máquinas e o conhecimento dos operadores.

A informação contida nas máquinas é crucial uma vez que se trata de informação relacionada com as falhas e, portanto, é necessário proceder a uma coleção de dados distribuída nas máquinas existentes na planta fabril. Isto será realizado com recurso à tecnologia de Internet das Coisas que oferece um modo inovador para a coleção de dados distribuída usando, normalmente, protocolos de comunicações leves, por exemplo MQTT (Message Queuing Telemetry Transport). Além disso, a coleção de dados dos PLC é necessária em sistemas de automação industrial, o que pode requerer o uso da tecnologia OPC-UA (OPC Unified Architecture).

Da mesma forma, pela utilização diária das máquinas os operadores acumulam conhecimentos valiosos, que geralmente não são colecionados, mas poderão oferecer informações importantes para a operação do sistema, uma vez que “ninguém conhece melhor a máquina do que o operador”. Uma interface gráfica para uma fácil inserção de dados é um acessório simples que permite ao operador registar o seu conhecimento. As Interfaces Homem-Máquina (HMI) devem ser desenvolvidas considerando os aspetos ergonómicos para possibilitar uma interface homem-máquina mais eficiente e amigável. Outro aspeto importante é o armazenamento de dados, que será realizado num primeiro nível perto das máquinas onde os dados são colecionados, seguindo o paradigma de computação na periferia, para garantir o processamento de dados em tempo real. Num segundo nível, é usado um armazenamento de dados baseado na nuvem para suportar uma análise de dados otimizada.

Análise avançada de dados para suportar a manutenção inteligente preventiva e preditiva

Situações problemáticas resultantes da operação das máquinas são, geralmente, difíceis de detetar e contribuem, de forma critica, para a redução da Eficiência Global do Equipamento (OEE). Desta forma, é essencial ter um sistema de análise avançada de dados que permita a monitorização e deteção precoce de falhas das máquinas, apoiando as tarefas de manutenção preventiva e preditiva de forma dinâmica e automática.

Os dados colecionados serão analisados de duas formas distintas. Primeiro, será feita uma análise de dados de curto prazo que compreende algoritmos de computação rápida, para capacitar as máquinas com capacidade de resposta para detetar precocemente condições operacionais anormais e capacidade de autodiagnóstico, estes algoritmos podem usar mecanismos baseados em regras combinados com mineração de dados para verificar a conformidade com valores de limiar, emitindo avisos em caso de violação dos limites. Em segundo lugar, será efetuada uma análise de dados de longo prazo que permite antecipar a necessidade de implementar ações de manutenção com o objetivo de reduzir o tempo de inatividade das máquinas. As análises de longo prazo, tais como a deteção de tendências ou a correlação de dados de informações múltiplas, garantirá uma estratégia de manutenção otimizada. Assim, é necessário considerar uma análise de dados mais sofisticada e inteligente aliada aos algoritmos de aprendizagem de máquina. As análises de dados de curto e de longo prazo devem ser equilibradas de forma efetiva, para isso uma coordenação simbiótica de análise de dados de baixo nível, fornecendo uma reação rápida, com análise de dados de nível mais elevado, fornecendo reação a longo prazo e otimizada, suporta uma estratégia de manutenção inovadora e muito mais eficiente.

Apoio à decisão interativo e inteligente para suporte das operações de manutenção

A execução de operações de manutenção é normalmente complexa e exige conhecimentos de alto nível por parte dos técnicos de manutenção para executar essas operações num curto período de tempo, com a qualidade necessária e com o mínimo impacto nos ciclos de produção normais. O uso de novas tecnologias, como sistemas especializados, mineração de dados e realidade aumentada, pode ser útil para apoiar os técnicos durante a realização das operações de manutenção.

Para tal é necessária uma aplicação de apoio à decisão que oriente os técnicos através da seleção do correto procedimento de manutenção. Para este fim, algoritmos de aprendizagem de máquina, complementados com sistemas periciais, irão diagnosticar adequadamente os sintomas da máquina e obter a seleção adequada do procedimento de manutenção. Além disso, uma HMI para auxiliar os técnicos durante os procedimentos de manutenção é essencial. O uso da realidade aumentada proporcionará uma interface natural entre a aplicação inteligente e o técnico de manutenção. Dispositivos portáteis, como tablets, podem oferecer uma alternativa para esta interface. As questões ergonómicas são cruciais no desenvolvimento de tais interfaces, influenciando a seleção dos dispositivos usados para exibir a informação.

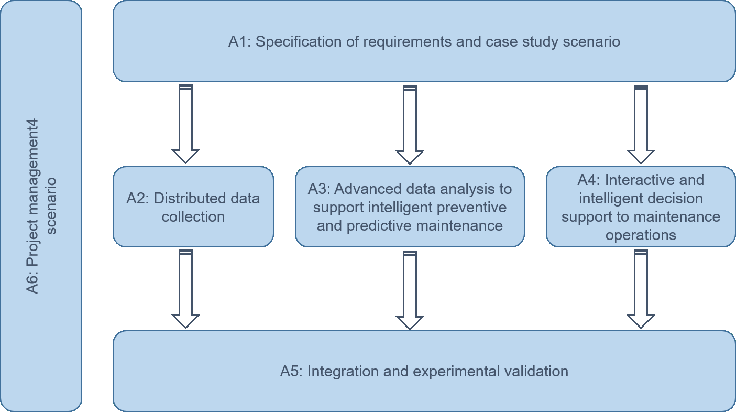

O projeto Maintenance 4.0 tem a duração de 18 meses (1 de outubro de 2017 – 1 de abril de 2019) e compreende seis atividades.

Atividade 1 trata-se de uma atividade crucial para especificar os requerimentos e definir o caso de estudo.

Atividade 2, 3 e 4 recebem os resultados da Atividade 1 e os resultados destas atividades serão recebidos pela Atividade 5, onde as aplicações serão integradas e validadas.

• Atividade 2 fornece um sistema distribuído de coleção de dados.

• Atividade 3 implementa uma abordagem de análise avançada de dados para suportar a manutenção preventiva e preditiva.

• Atividade 4 cria um sistema de suporte à decisão interativo e inteligente para operações de manutenção.

Atividade 5 é especificamente dedicada ao caso de uso. Esta atividade é responsável pela integração e validação das aplicações e sistemas desenvolvidos.

Atividade 6 abrange a gestão e coordenação do projeto.